Nos produits, notre passion

Deux siècles d'expérience, plus de 1400 professionnels hautement spécialisés, 10 établissements certifiés GMP pharma. De la transformation du verre, du plastique, du caoutchouc et de l'aluminium prend forme notre engagement pour la santé.

Résultat d'une expérience en constante évolution

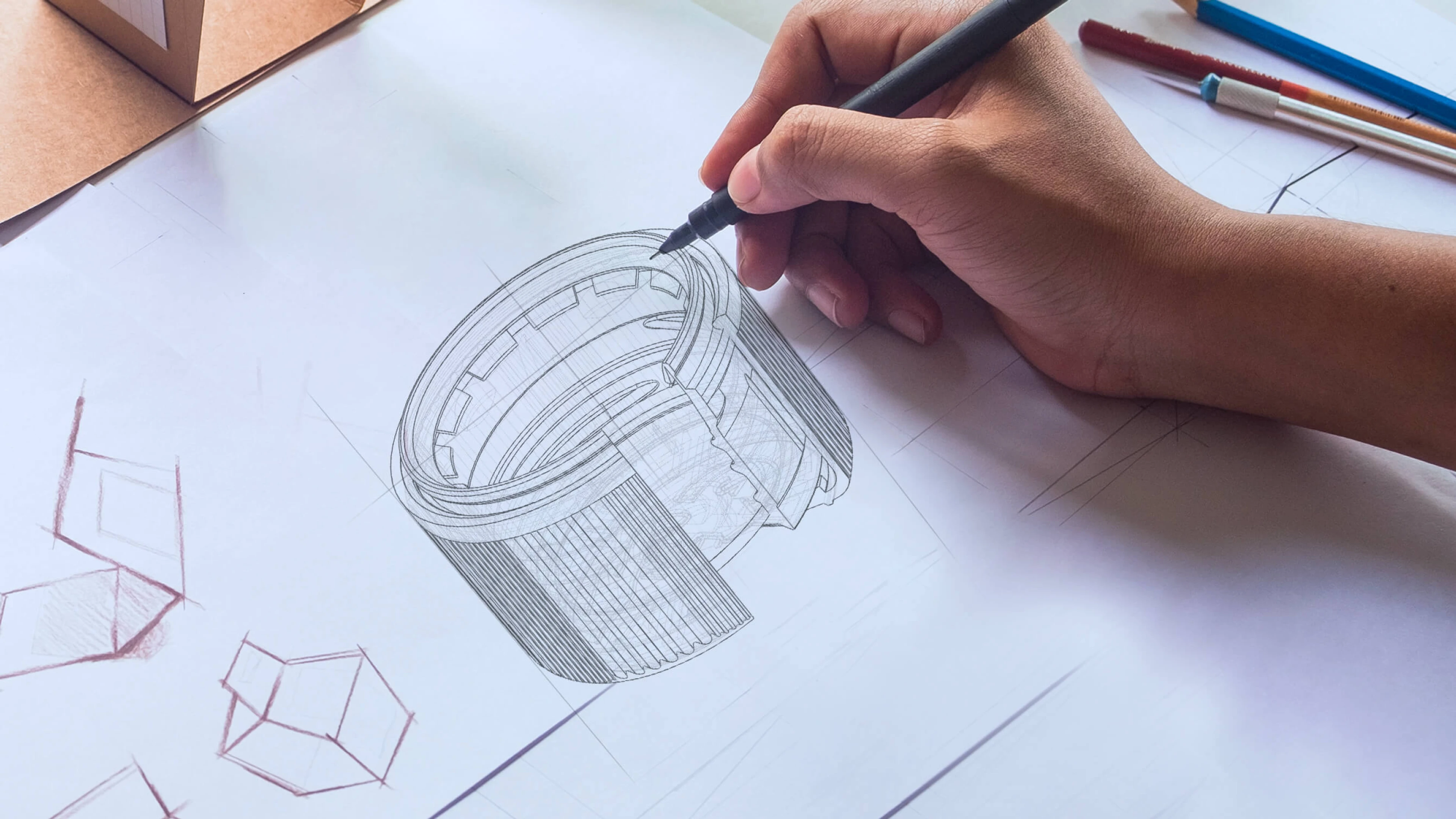

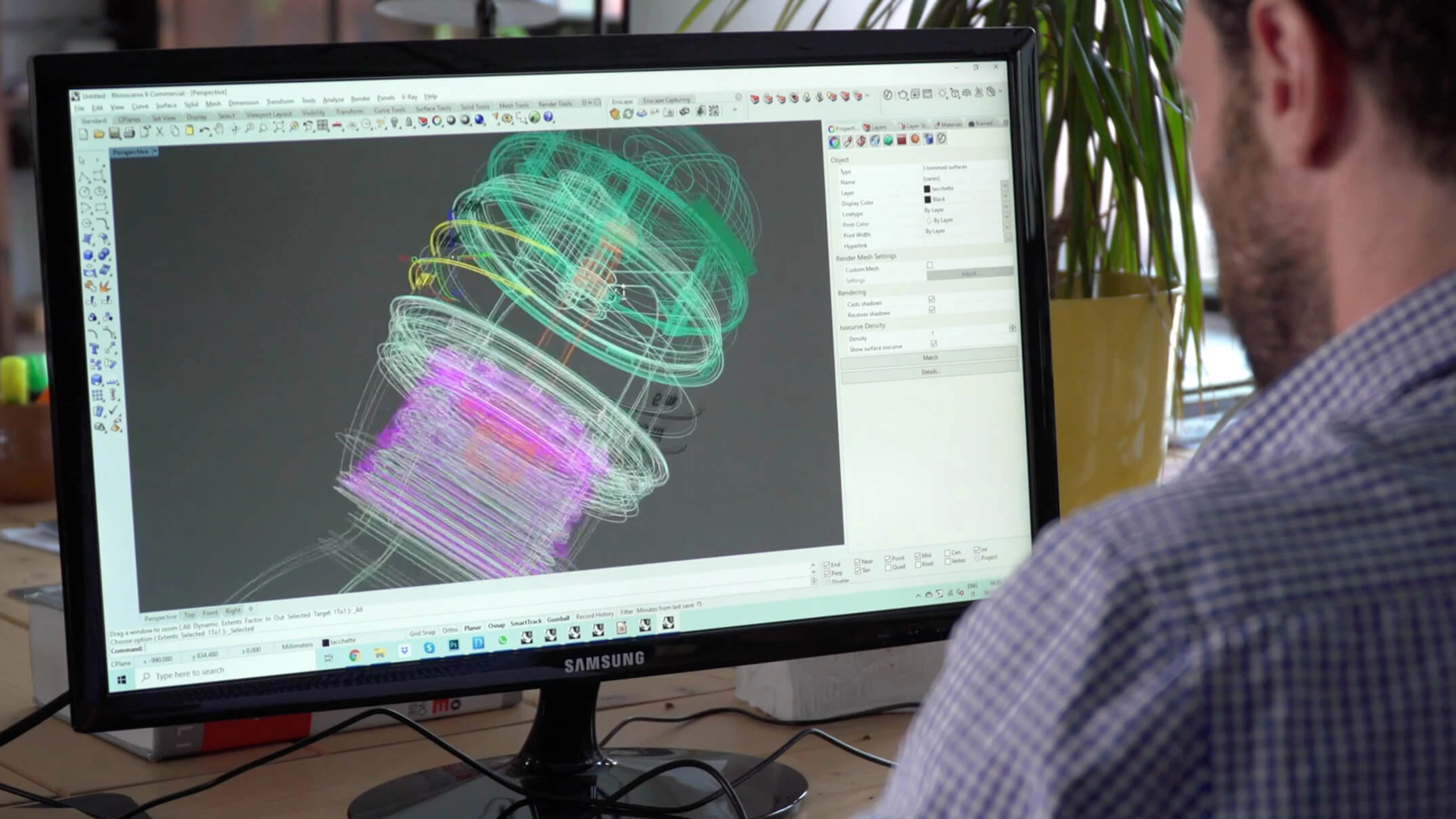

Nous gérons toutes les étapes de la création d'un emballage pharmaceutique, de la conception à la production et aux services après-vente. Nos solutions évoluent constamment pour répondre aux besoins changeants de nos clients et pour intercepter les besoins émergents de l'industrie pharmaceutique.

Innovation continue

Grâce à la recherche et au développement progressifs, nous perfectionnons nos produits chaque jour, en contrôlant les matériaux, en actualisant les processus et en adaptant les normes de qualité à la nécessité d'améliorer constamment la fiabilité, l'efficacité et la durabilité des emballages pharmaceutiques.

Radical

Grâce à notre programme d'innovation ouverte et participative, nous impliquons les partenaires, les clients et les utilisateurs dans la conception de nouvelles solutions de santé et dans l'élaboration de modèles commerciaux durables. Nous partageons la conception et le développement des produits avec nos parties prenantes afin de garantir un cycle continu d'innovation et de mettre au point des solutions flexibles et personnalisées dès les étapes précliniques de l'approbation du médicament.

Partagée

Nous collaborons avec des institutions, des universités, des centres de recherche, des consortiums internationaux, des entreprises à but non lucratif et des plateformes d'open innovation et d’innovation crowdsourcing. Dans le cadre de nos partenariats, nous élaborons des projets pour le développement de matériaux toujours plus fiables et durables, pour la conception de nouveaux traitements et procédés de production, pour la conception de prototypes et de solutions de nouvelle génération. Dans le même temps, nous soutenons des projets en faveur de l'accessibilité et de l'inclusion sociale, ainsi que la recherche scientifique et le développement des talents.

200 ans de savoir-faire verrier

Dans nos usines de Bergantino, San Vito al Tagliamento, Altenfeld, Bad Königshofen et Certosa di Pavia, nous maîtrisons les deux principaux procédés de transformation du verre : le moulage et la transformation du verre tubulaire. Pour le verre moulé, nous utilisons deux technologies différentes qui garantissent une flexibilité maximale pour nos solutions. Des matières premières aux contrôles à la sortie, nous gérons l'ensemble de la chaîne de production.

Matières premières et préformage

Dans les usines de production du verre arrivent les matières premières et les matériaux à partir desquels le travail commence. Pour le verre moulé, le sable de silice, la soude et d'autres composants sont fondus dans des fours ; pour le verre tubulaire, les tubes de verre semi-finis sont traités dans des machines de moulage spécifiques. Les deux procédés sont basés sur la chaleur : la transformation des matériaux se fait par l'augmentation de la température, ce qui permet de les mouler et de les façonner. Dans le cas du verre moulé et du verre tubulaire, trois types de verre différents sont formulés - Type I, Type II, Type III - caractérisés par des propriétés chimiques et physiques différentes et parfaitement adaptés pour répondre à toutes les exigences de l'industrie pharmaceutique.

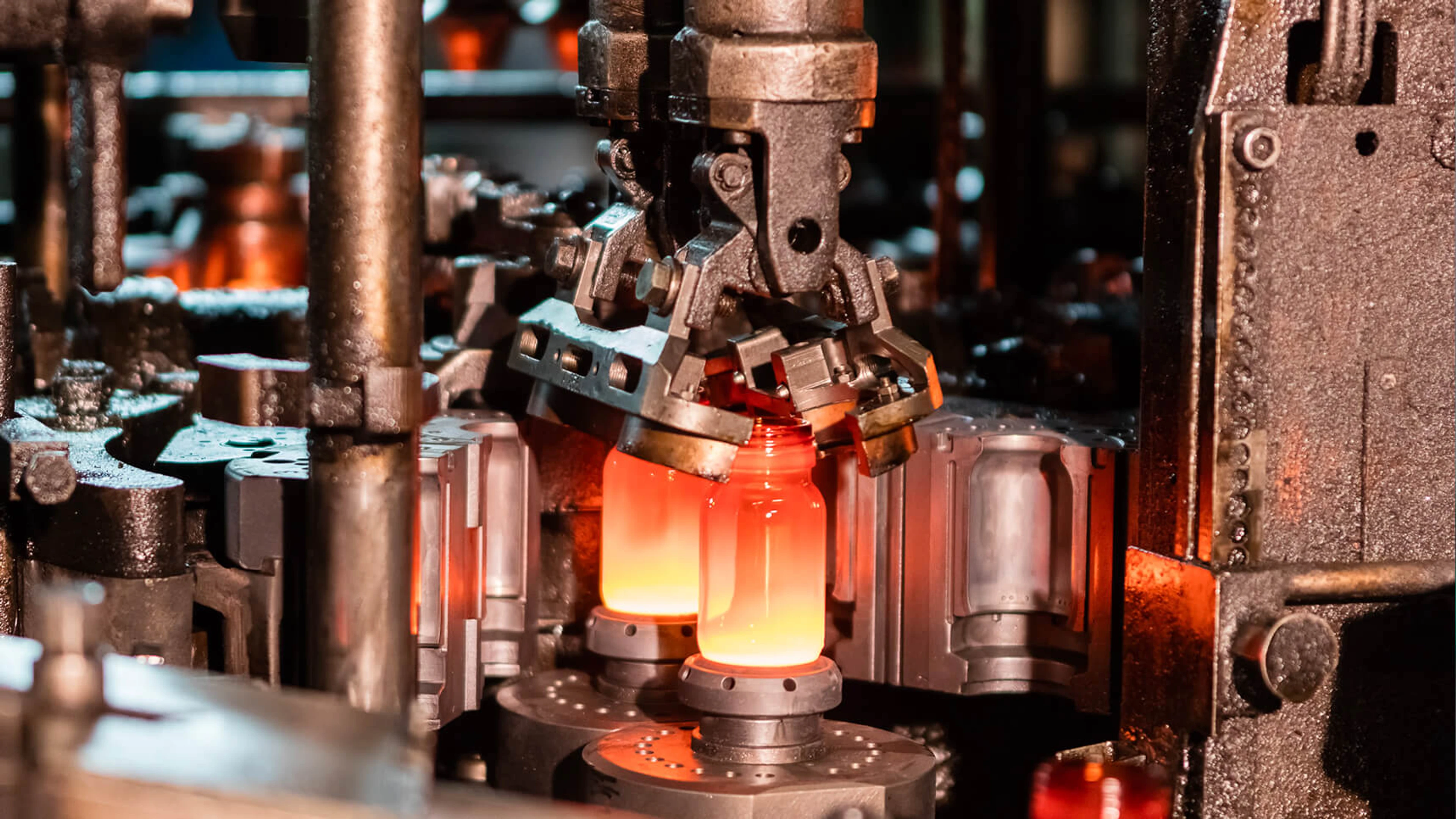

Verre moulé

Le verre fondu à 1600°C est acheminé vers les machines de moulage, qui moulent le produit fini en utilisant deux technologies de moulage différentes. La technique « soufflé-soufflé » est basée sur une première phase de soufflage pour créer le vide dans la préforme, qui est ensuite modélisée par un autre jet d’air et prend la forme définitive. La technique « pressé-soufflé », quant à elle, implique l'utilisation d'un piston pour créer un vide dans la préforme, qui est ensuite soufflée pour lui donner sa forme finale. Sur la base des connaissances technologiques acquises au fil des ans, nous introduisons constamment des innovations et des perfectionnements qui nous permettent de développer des solutions très flexibles, telles que nos flacons Delta.

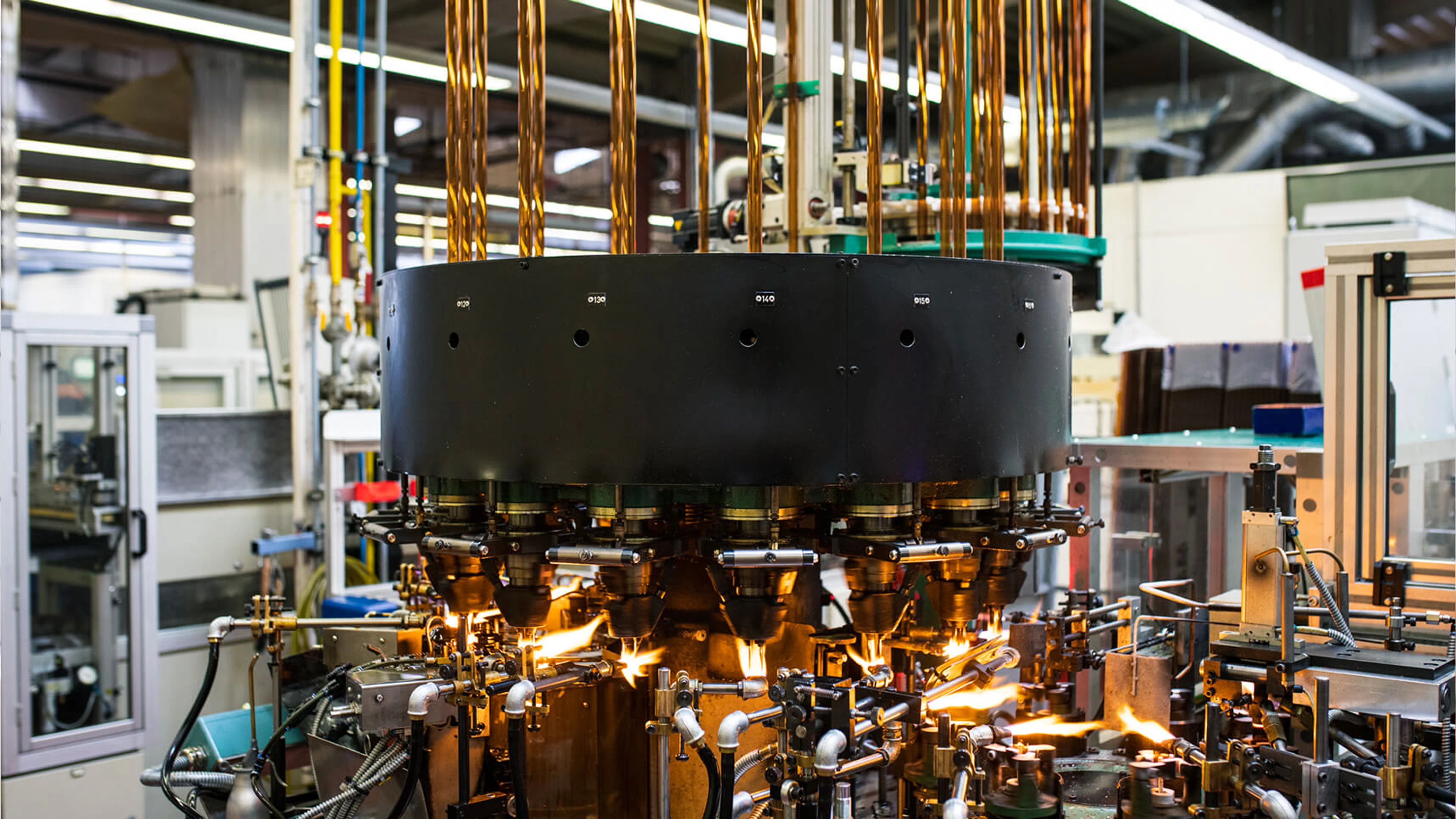

Verre tubulaire

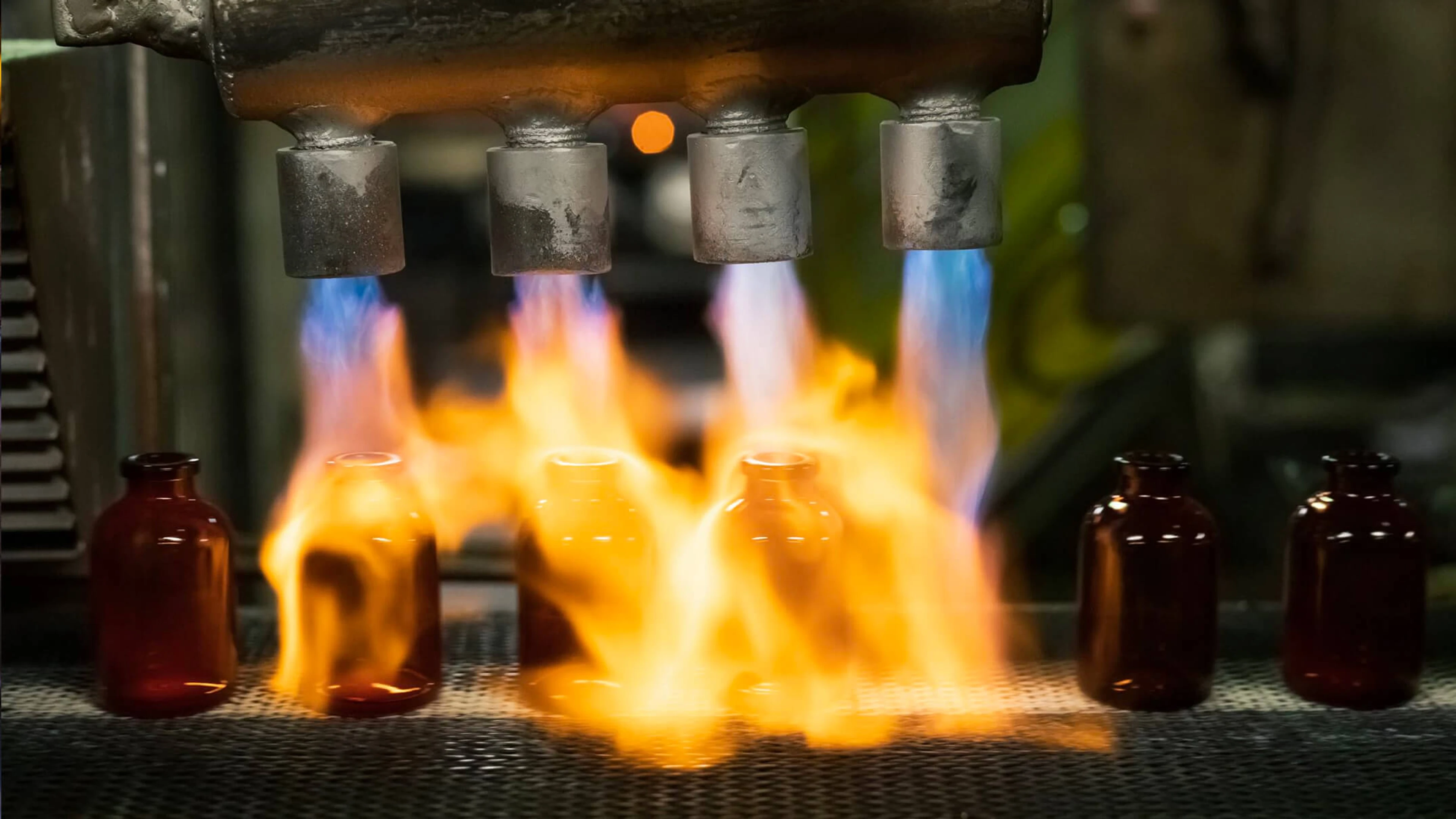

Les tubes semi-finis, achetés auprès de fournisseurs européens de renommée mondiale, sont chargés sur des machines rotatives utilisées pour leur transformation. Les tubes sont chauffés à l'aide de flammes à haute température, coupés et formés dans leurs parties principales, telles que le fond du flacon, l'épaule et le col, obtenant ainsi la forme finale.

Processus secondaires

Après la phase de moulage, le verre moulé et le verre tubulaire passent tous deux par un four de recuisson qui assure l'élimination des contraintes résiduelles dans le matériau, stabilisant la structure du verre et augmentant sa résistance. D'autres traitements secondaires sont également appliqués, tels que le siliconage et la sulfuration, qui améliorent les performances des produits, les rendent plus résistants aux contraintes mécaniques et chimiques, et les rendent plus adaptés au traitement en ligne.

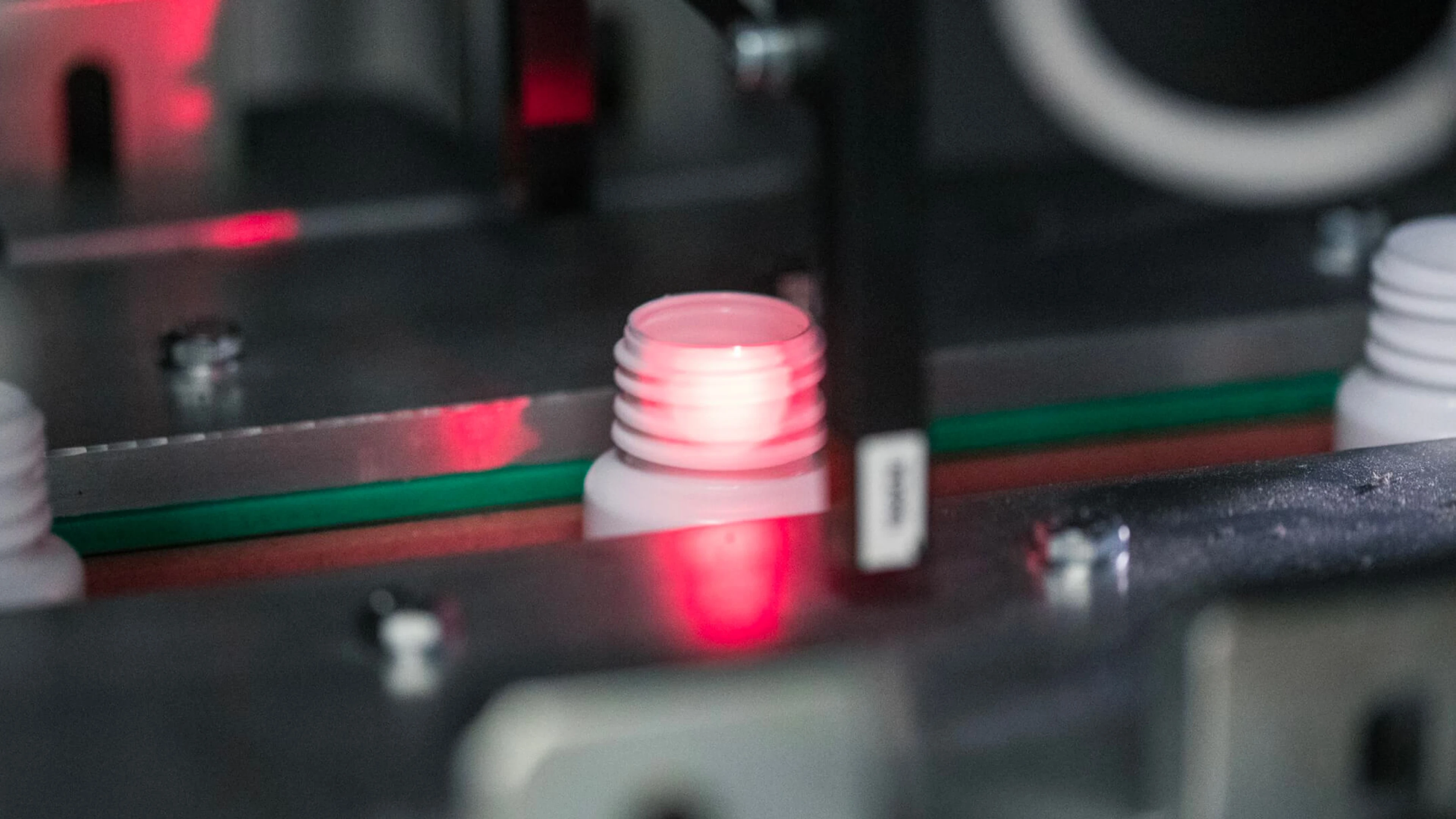

Inspections et contrôle qualité

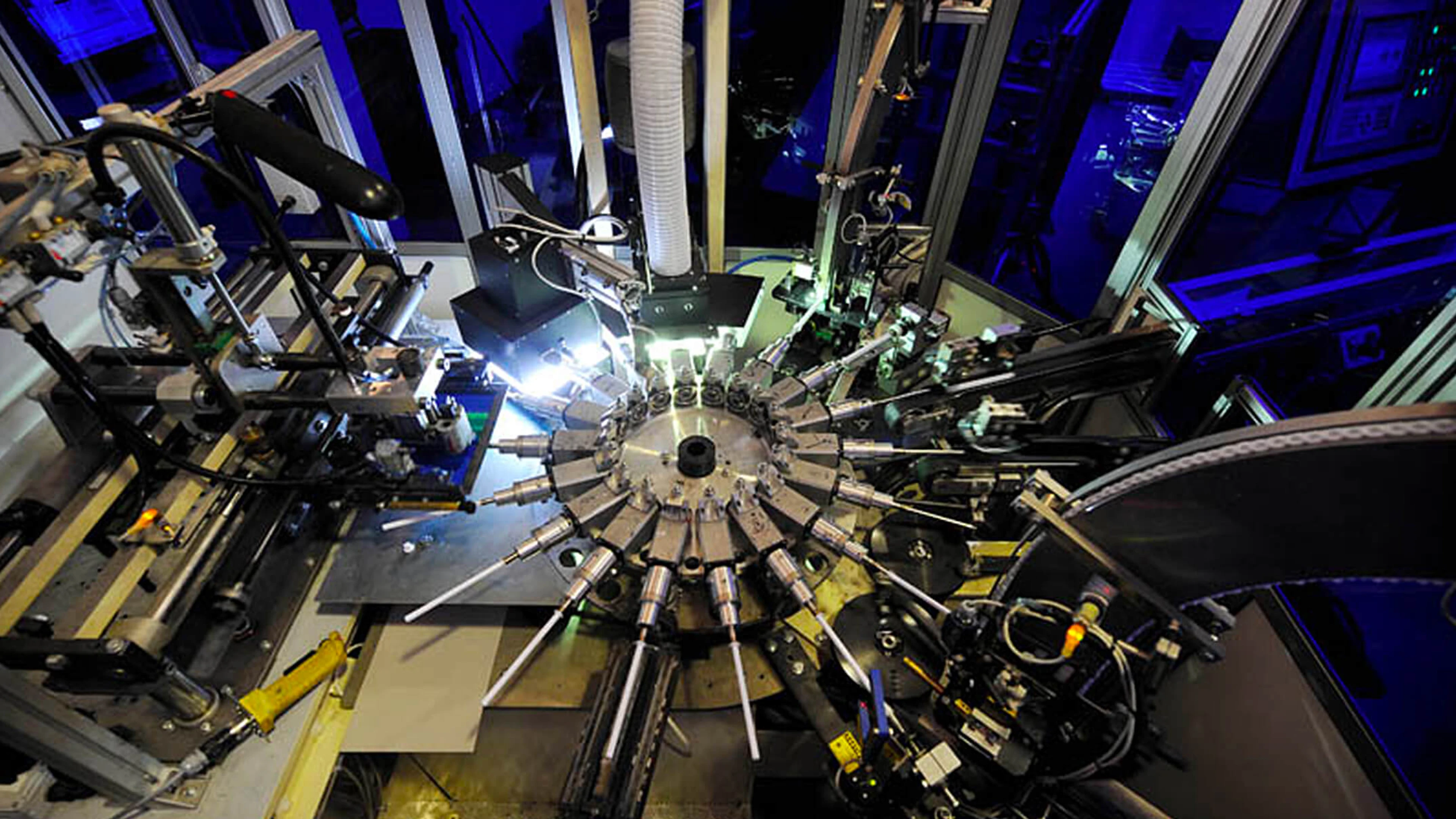

Après les processus secondaires, les flacons passent par une série de contrôles qui garantissent la parfaite intégrité et la qualité du produit fini. Des machines de haute précision, équipées de caméras à haute résolution, effectuent de multiples inspections à 100 % sur des lignes automatisées, vérifiant les aspects esthétiques, fonctionnels, chimiques et mécaniques du produit, tels que la résistance à la charge axiale, à la pression interne et aux chocs thermiques. Ces tests sont complétés tout au long du processus de production par des contrôles statistiques manuels, combinant l'apport de la technologie avancée et de l'expérience humaine. À la sortie, chaque lot est inspecté par un Quality Control Manager, qui vérifie sa conformité aux normes de qualité et de sécurité, et le déclare prêt pour le stockage en entrepôt et la livraison ultérieure aux entreprises pharmaceutiques.

D'une plateforme multi-technologique pour le plastique

Dans nos usines de Castelguelfo, Rivanazzano, Saint-Sulpice et Hinternah, nous produisons des flacons, des bouchons, des accessoires pharmaceutiques et des dispositifs médicaux en matières plastiques, en utilisant les principales technologies de production disponibles. Nous avons développé une expertise spécifique dans le traitement des polymères existants les plus courants - tels que le PET, le PP, le PE, le COC et le PEN - que nous complétons depuis plus de 15 ans par une recherche constante de matériaux durables, notamment les bioplastiques, les plastiques issus du recyclage et la récupération du CO2.

Matières premières et préformage

Les granulés de plastique à partir desquels la production commence proviennent d'une liste de fournisseurs certifiés pour la qualité et l'efficacité, dont la conformité aux normes est surveillée en permanence par nos départements internes. Dans la phase de préparation du composé, les granulés sont mélangés avec les additifs qui donnent au plastique les propriétés, les caractéristiques et les couleurs requises, comme dans le cas des propriétés barrière de certains de nos produits les plus innovants.

Formage

Par l'intermédiaire d'une vis de plastification, la matière fondue est acheminée dans un moule et soumise à un processus de moulage qui diffère selon la technologie utilisée. En particulier, nous utilisons cinq processus de production différents dans nos usines, à savoir : la compression (CM), l'injection (IM), l'injection-soufflage (IBM), l'injection-étirage-soufflage (ISBM) et l'extrusion (EBM).

Salle blanche

Une partie de notre production de plastique est réalisée dans des salles blanches ISO7 et ISO8, des environnements de production contrôlés spéciaux qui limitent la présence de particules et assurent un contrôle continu des paramètres essentiels tels que l'humidité, la température et la pression. Dans ces environnements, le système de traitement de l'air, qui maintient les conditions stériles et aseptiques nécessaires, ainsi que les procédures spéciales d'accès et d'habillage, sont d'une importance capitale.

Processus secondaires

Après le formage, les produits passent par des processus secondaires qui contribuent à définir la configuration finale du produit. Il s'agit notamment de l'assemblage de composants semi-finis, de l'impression de sérigraphies informatives ou décoratives, et de l'ajout de caractéristiques spécifiques directement demandées par le client.

Inspections et contrôle qualité

Comme pour le verre, des contrôles sont mis en place à chaque étape du cycle de production pour garantir l'intégrité et la conformité des produits. La première inspection s'applique aux matières premières entrantes et comprend la vérification des certifications requises. Ensuite, une série de contrôles automatiques en ligne vérifie les aspects esthétiques, ainsi que l'étanchéité fonctionnelle, mécanique et chimique des artefacts. Dans le cas des plastiques également, il existe des contrôles de qualité supplémentaires tout au long du processus qui complètent les vérifications effectuées par les machines d'inspection. À la sortie, chaque lot est inspecté par un Quality Control Manager, qui vérifie sa conformité aux normes de qualité et de sécurité, et détermine s'il peut être libéré et stocké dans les entrepôts.

Compétences solides dans le traitement du caoutchouc et le formage de l'aluminium

L'usine de Vasto produit des systèmes de fermeture en caoutchouc et en aluminium à usage pharmaceutique, qui étendent notre offre en ajoutant aux solutions que nous proposons une garantie supplémentaire de sécurité, d'efficacité et de flexibilité.

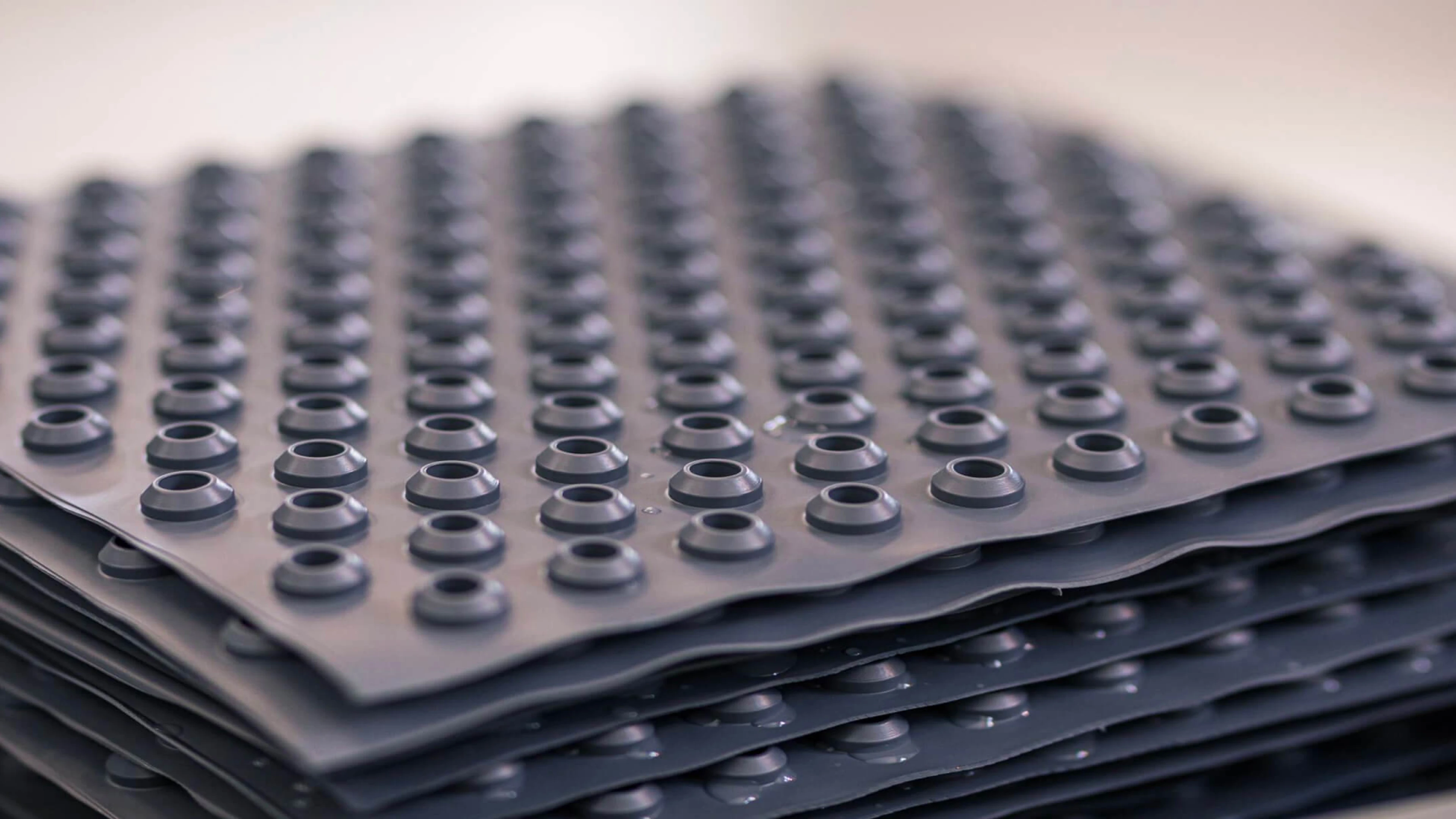

Caoutchouc

Les feuilles de caoutchouc qui arrivent dans l'usine sont soumises à un processus de « vulcanisation », qui modifie leur structure moléculaire pour augmenter leur élasticité, leur résistance, leur force et leur viscosité. Ils sont ensuite découpés à l'emporte-pièce et moulés afin d'obtenir les fermetures en caoutchouc. Les produits passent ensuite à l'intérieur de la salle blanche, un environnement dit « à contamination contrôlée » dans lequel il y a le filtrage actif de l'air et le contrôle constant des principaux paramètres environnementaux. Là, ils sont lavés à l'eau purifiée et traités pour améliorer leurs caractéristiques physiques et chimiques. Dans la salle blanche, des contrôles précis sont également effectués sur 100 % des pièces, avec des systèmes de vision à haute résolution.

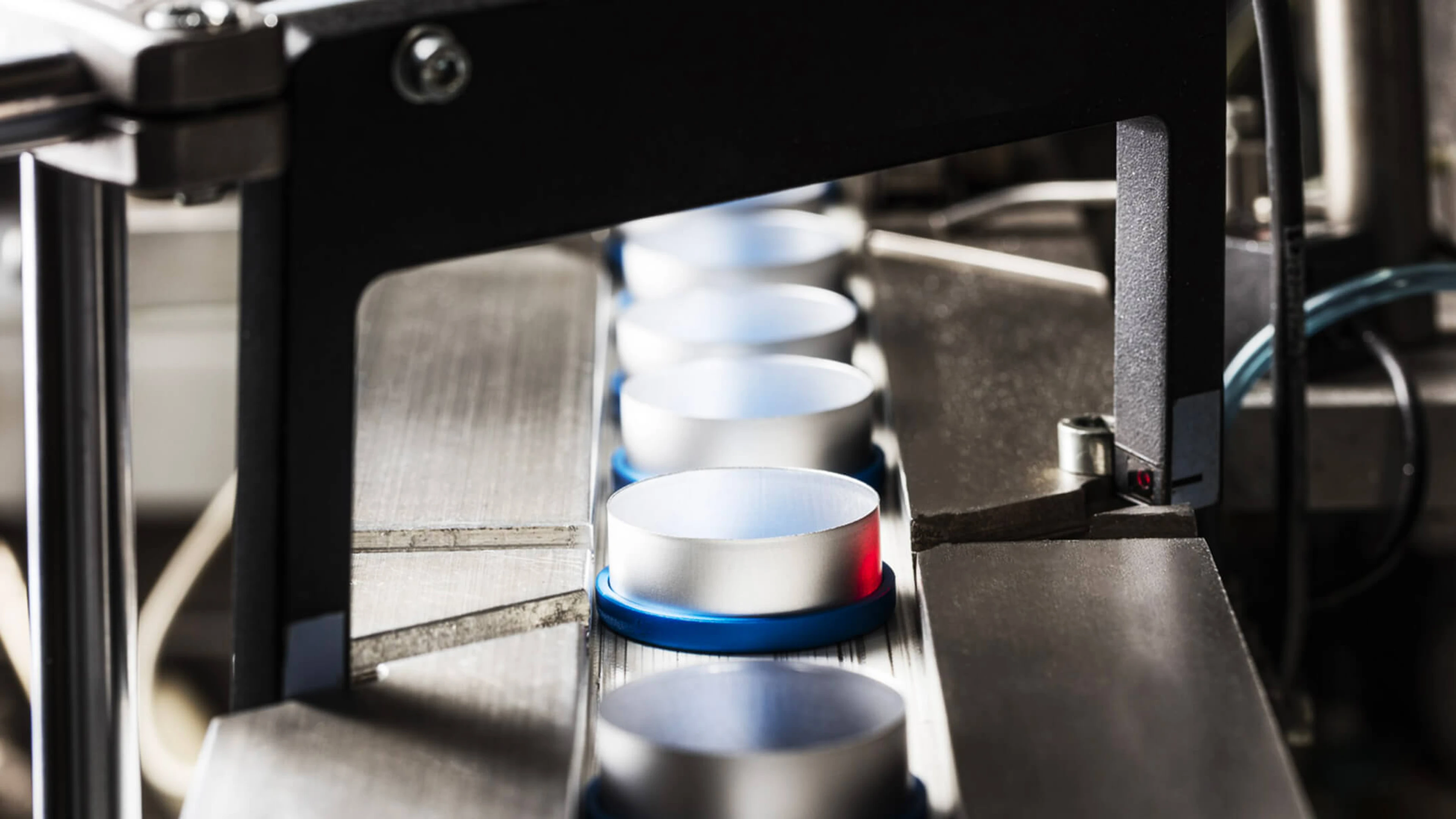

Aluminium

L’aluminium entre dans l'usine sous forme de feuilles très minces enroulées. Chaque rouleau est découpé longitudinalement pour obtenir des cercles ronds, qui sont à leur tour moulés pour former les viroles en aluminium, dont une partie constitue le produit fini. Certaines des bagues sont soumises à un deuxième processus de production, qui consiste à assembler avec un disque en plastique pour former un système de fermeture composé, le tear-off closure.

La recherche permanente de solutions durables

Depuis plus de 15 ans, nos recherches portent sur les matériaux et les processus durables. Pour réduire l'impact environnemental de la production, en suivant la logique de l'économie circulaire. Nos produits durables en verre et en plastique sont regroupés dans la gamme EcoPositive, qui s'articule autour de trois approches différentes.

Regenerate

Ces produits sont issus du recyclage de plastiques de type II et III et de verre provenant d'une chaîne d'approvisionnement externe certifiée pour un usage pharmaceutique. Le traitement chimique et mécanique des matériaux recyclés permet de régénérer la matière première - granulé ou poudre de verre - qui constitue la base du nouveau cycle de traitement.

Renew

Ces produits sont issus de l'utilisation de matières premières d'origine végétale, qui sont donc entièrement renouvelables et proviennent exclusivement de sources non destinées à la consommation humaine. À partir de l’usinage et de la transformation de ces matières premières, on obtient ensuite les composants nécessaires à la création du polymère, initiant ainsi un nouveau cycle de production du plastique.

Reloop

Ce sont des produits obtenus en traitant et en réinjectant dans le cycle de production des éléments de déchets : d'une part, le dioxyde de carbone, qui par un procédé chimique peut être capturé et transformé en molécules qui constituent la structure polymère du plastique ; d'autre part, les résidus de production du verre de type I, qui sont intégralement réutilisés et réinjectés dans le cycle de traitement du verre.