Nuestros productos, nuestra pasión

Dos siglos de experiencia, más de 1400 profesionales altamente especializados y 10 plantas farmacéuticas con certificación GMP. Nuestro compromiso con la salud se plasma en la transformación del vidrio, el plástico, la goma y el aluminio.

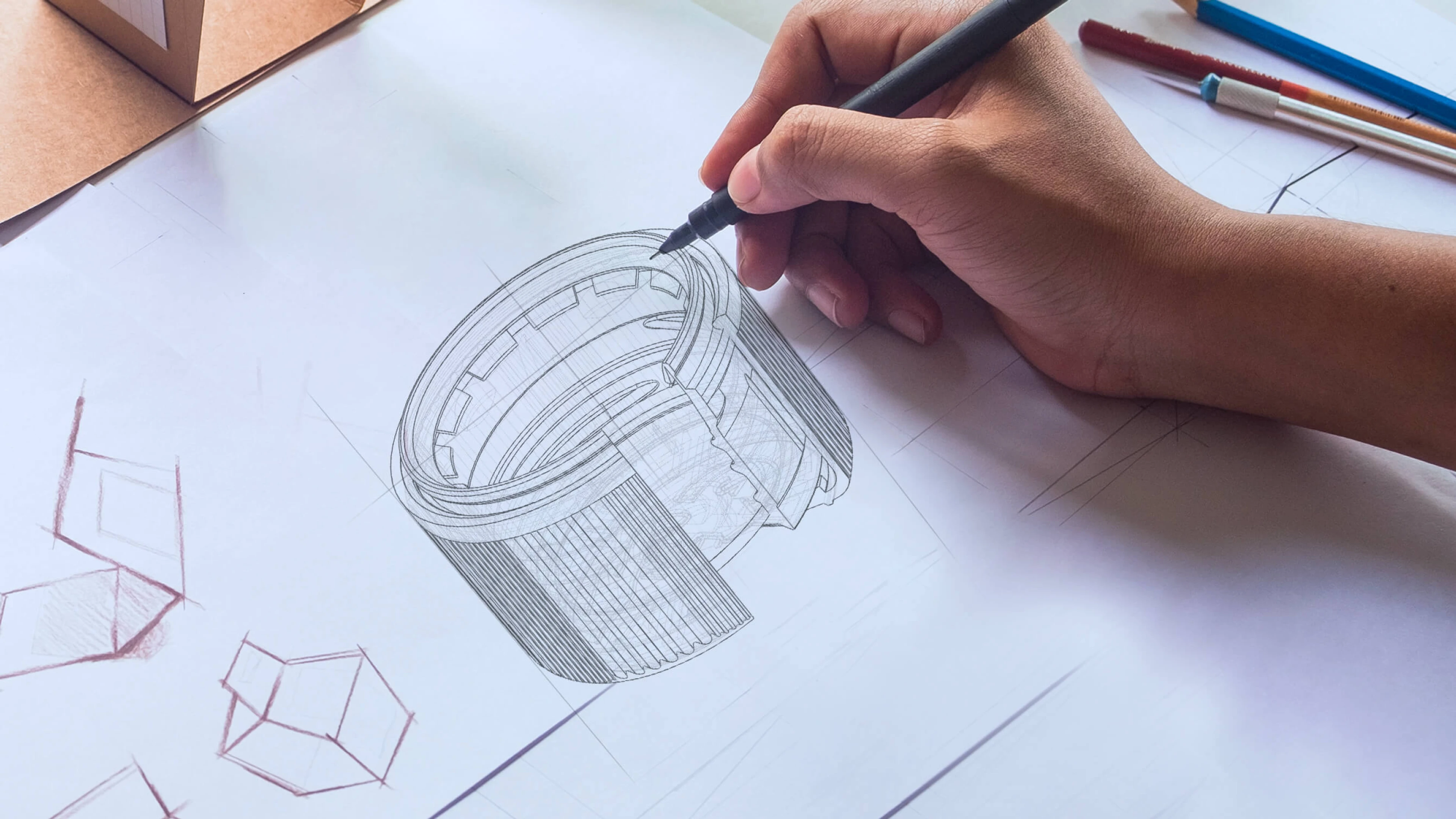

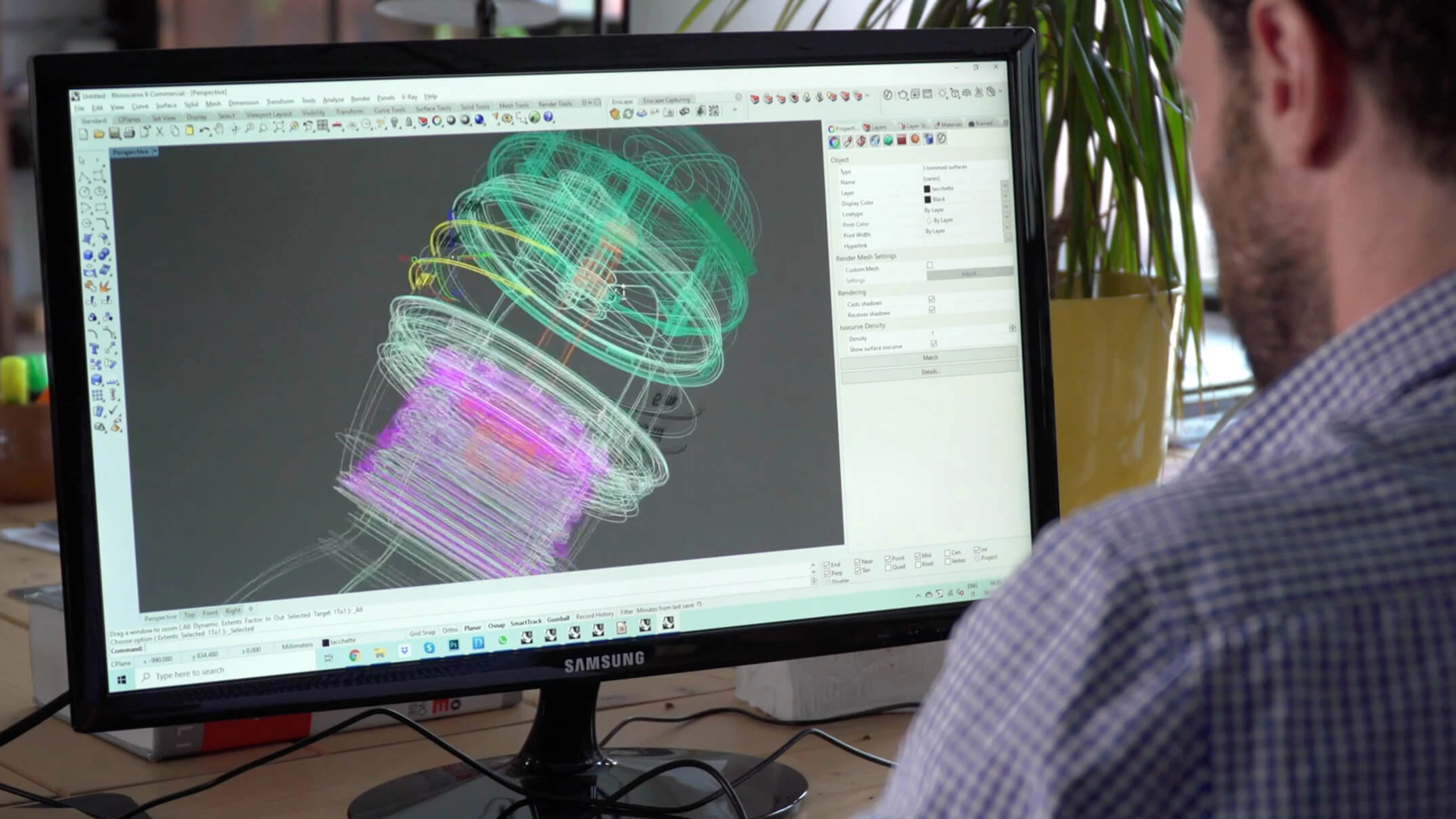

Resultado de una experiencia evolutiva

Gestionamos todas las etapas de la creación de envases farmacéuticos, desde el diseño hasta la producción y los servicios posventa. Nuestras soluciones evolucionan constantemente para satisfacer las necesidades cambiantes de nuestros clientes y para interceptar las necesidades emergentes de la industria farmacéutica.

Innovación continua

A través de un trabajo de investigación y desarrollo en aumento, perfeccionamos nuestros productos cada día controlando los materiales, actualizando los procesos y adaptando las normas de calidad a la necesidad de mejorar constantemente la fiabilidad, la eficacia y la sostenibilidad de los envases farmacéuticos.

Radical

A través de nuestro programa de innovación abierto y participativo, involucramos a socios, clientes y usuarios en el diseño de nuevas soluciones para la salud y en la concepción de modelos de negocio sostenibles. Compartimos la concepción y el desarrollo de los productos con nuestras partes interesadas para garantizar un ciclo continuo de innovación y desarrollar soluciones flexibles y personalizadas desde las fases preclínicas hasta la aprobación del medicamento.

Compartido

Colaboramos con instituciones, universidades, centros de investigación, consorcios internacionales, empresas sin ánimo de lucro, plataformas de innovación abierta y crowdsourcing de innovación. En el marco de nuestras colaboraciones, elaboramos proyectos para el desarrollo de materiales cada vez más fiables y sostenibles para la concepción de nuevos tratamientos y procesos de producción, el diseño de prototipos y soluciones de nueva generación. Al mismo tiempo, apoyamos proyectos de accesibilidad e inclusión social, además de la investigación científica y el desarrollo del talento.

200 años de artesanía del vidrio

En nuestras plantas de Bergantino, San Vito al Tagliamento, Altenfeld, Bad Königshofen y Certosa di Pavia, dominamos los dos procesos de transformación principales del vidrio: el moldeo y la transformación del vidrio tubular. Para el vidrio moldeado, utilizamos dos tecnologías diferentes que proporcionan la máxima flexibilidad a nuestras soluciones. Gestionamos toda la cadena de producción: desde las materias primas hasta los controles de salida.

Materias primas y premoldeado

Las materias primas y los materiales a partir de los cuales se inicia la transformación se reciben en las plantas de producción de vidrio. Para el vidrio moldeado, la arena de sílice, la sosa y otros componentes se funden en hornos; para el vidrio tubular, los tubos de vidrio semiacabados se procesan en máquinas de moldeo específicas. Ambos procesos se basan en el calor: la transformación de los materiales se produce mediante el aumento de la temperatura, lo que permite moldearlos y darles forma. Tanto en el caso del vidrio moldeado como en el del vidrio tubular, se formulan tres tipos diferentes de vidrio -Tipo I, Tipo II, Tipo III- que se caracterizan por sus diferentes propiedades químicas y físicas y que se adaptan perfectamente a todas las exigencias de la industria farmacéutica.

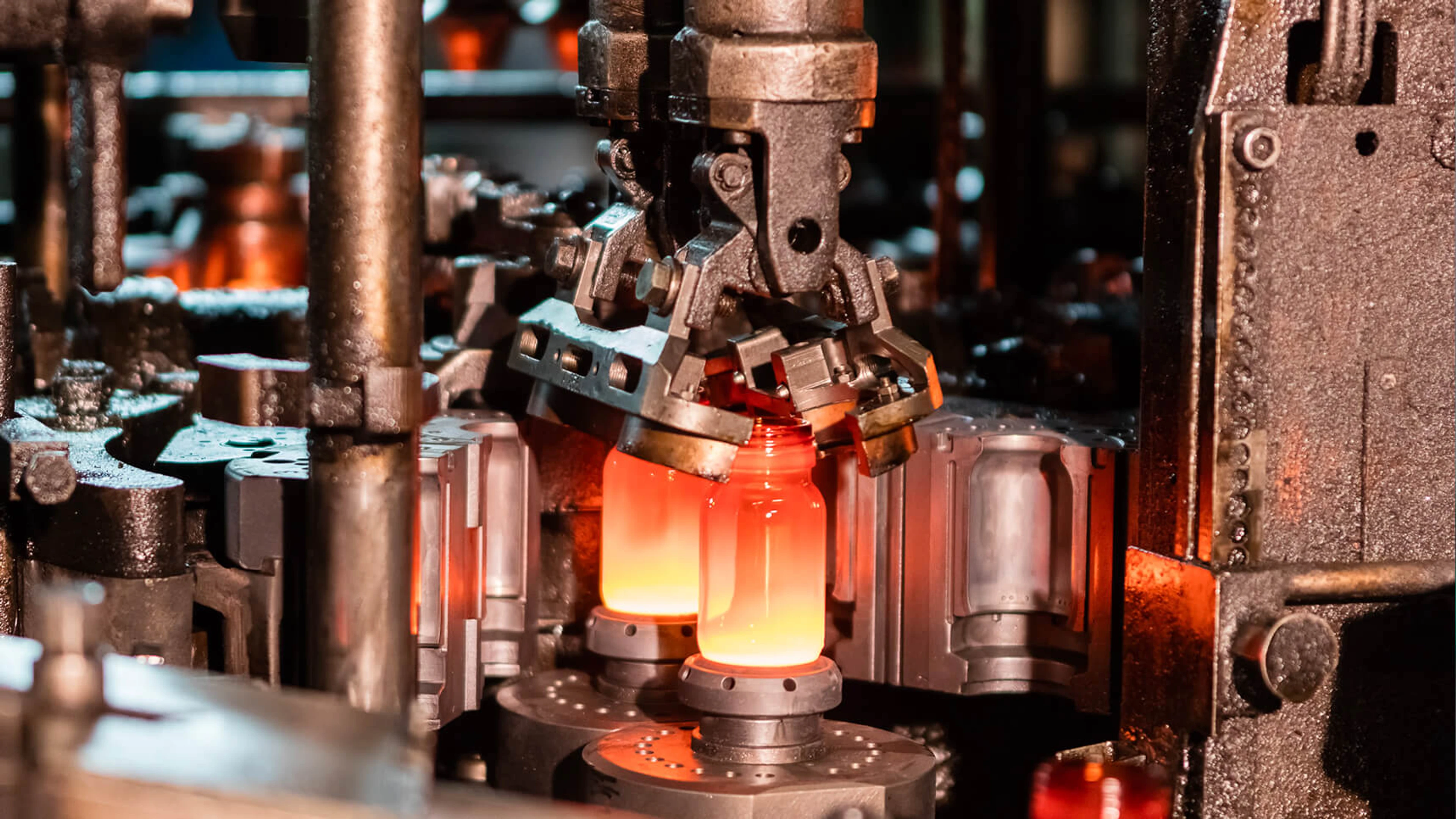

Vidrio moldeado

El vidrio fundido a 1600 C° se transporta a las máquinas de moldeo, que moldean el producto acabado mediante dos tecnologías de moldeo diferentes. La técnica de «soplado-soplado» se basa en una fase inicial de soplado para crear un vacío en la preforma, a la que luego se da forma con otro chorro de aire y adquiere su forma final. La técnica de «soplado a presión», en cambio, implica el uso de un pistón para crear un vacío en la preforma, que luego se sopla hasta alcanzar su forma final. Basándonos en los conocimientos tecnológicos adquiridos a lo largo de los años, introducimos constantemente innovaciones y perfeccionamientos que nos permiten desarrollar soluciones muy flexibles, como nuestros frascos Delta.

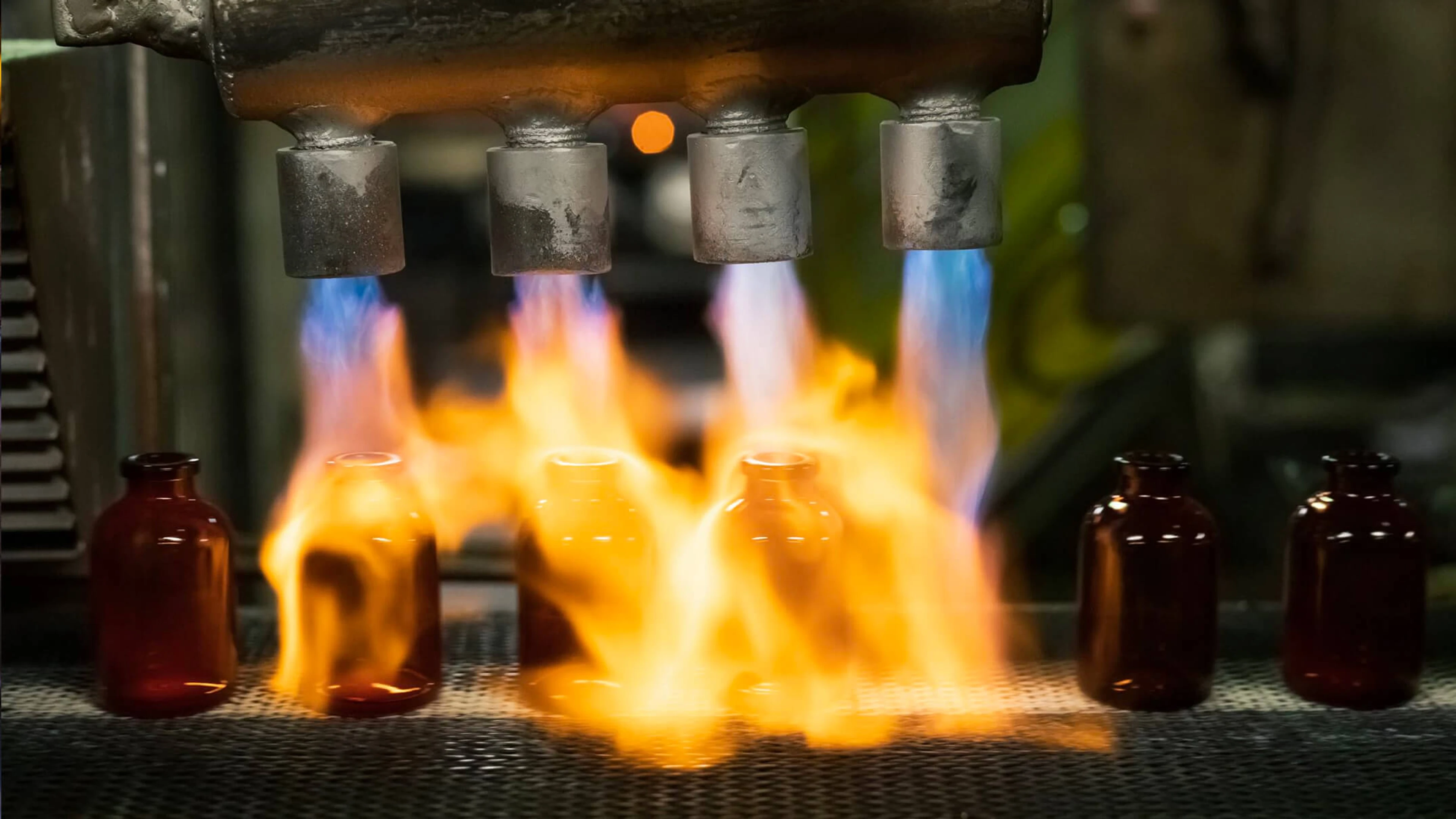

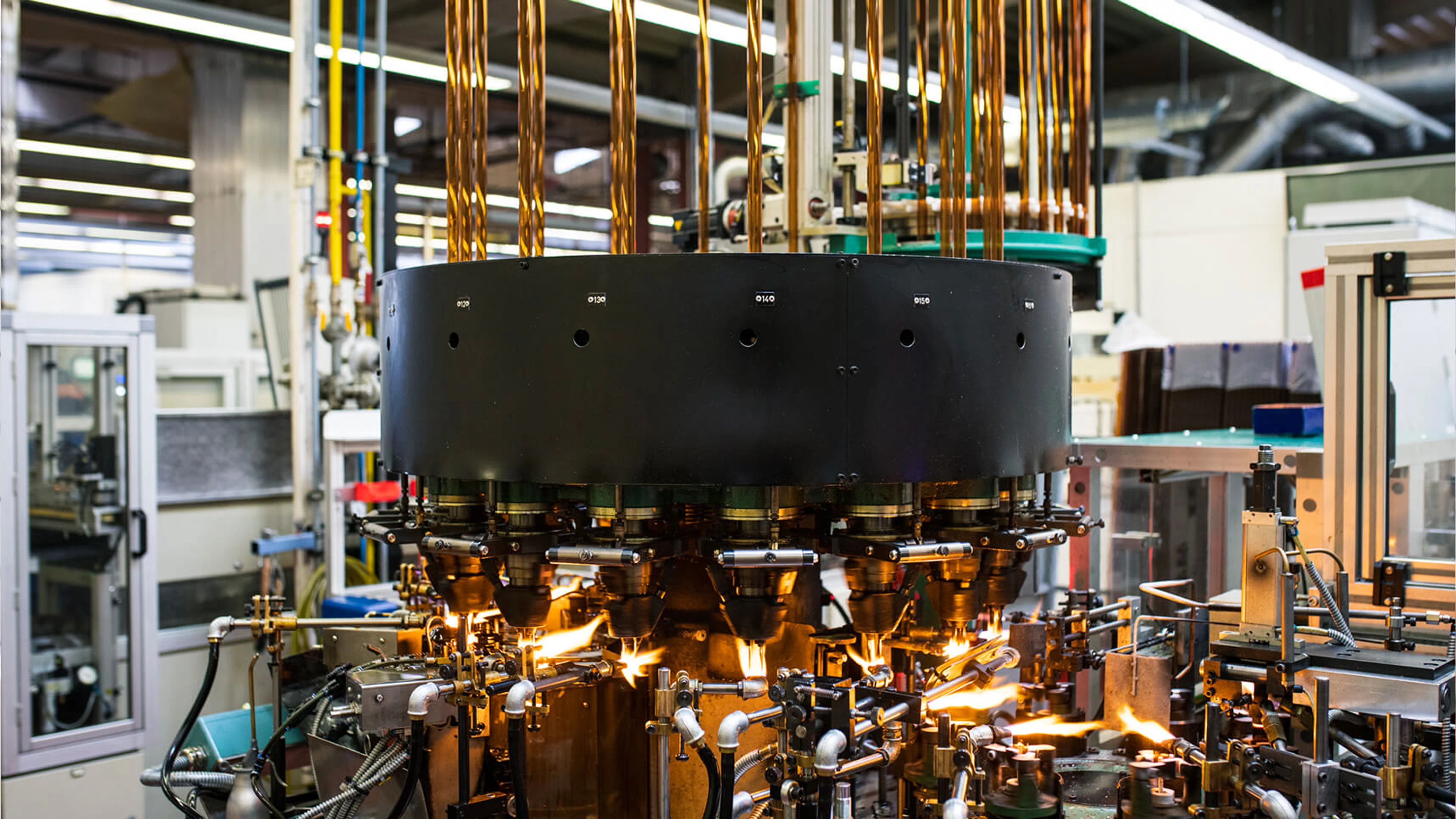

Vidrio tubular

Los tubos semiacabados, adquiridos a proveedores europeos de renombre mundial, se cargan en las máquinas rotativas utilizadas para su procesamiento. Los tubos se calientan con llamas de alta temperatura, se cortan y se moldean en sus partes principales, como el fondo de la botella, el hombro y el cuello, obteniendo así la forma final.

Procesos secundarios

Tras la fase de moldeado, tanto el vidrio moldeado como el vidrio tubular pasan por un horno de recocido que garantiza la eliminación de las tensiones residuales del material, estabilizando la estructura del vidrio y aumentando su resistencia. También se aplican otros tratamientos secundarios, como el siliconizado y la sulfuración, que mejoran el rendimiento de los productos, los hacen más resistentes a las tensiones mecánicas y químicas y también más adecuados para el procesamiento en línea.

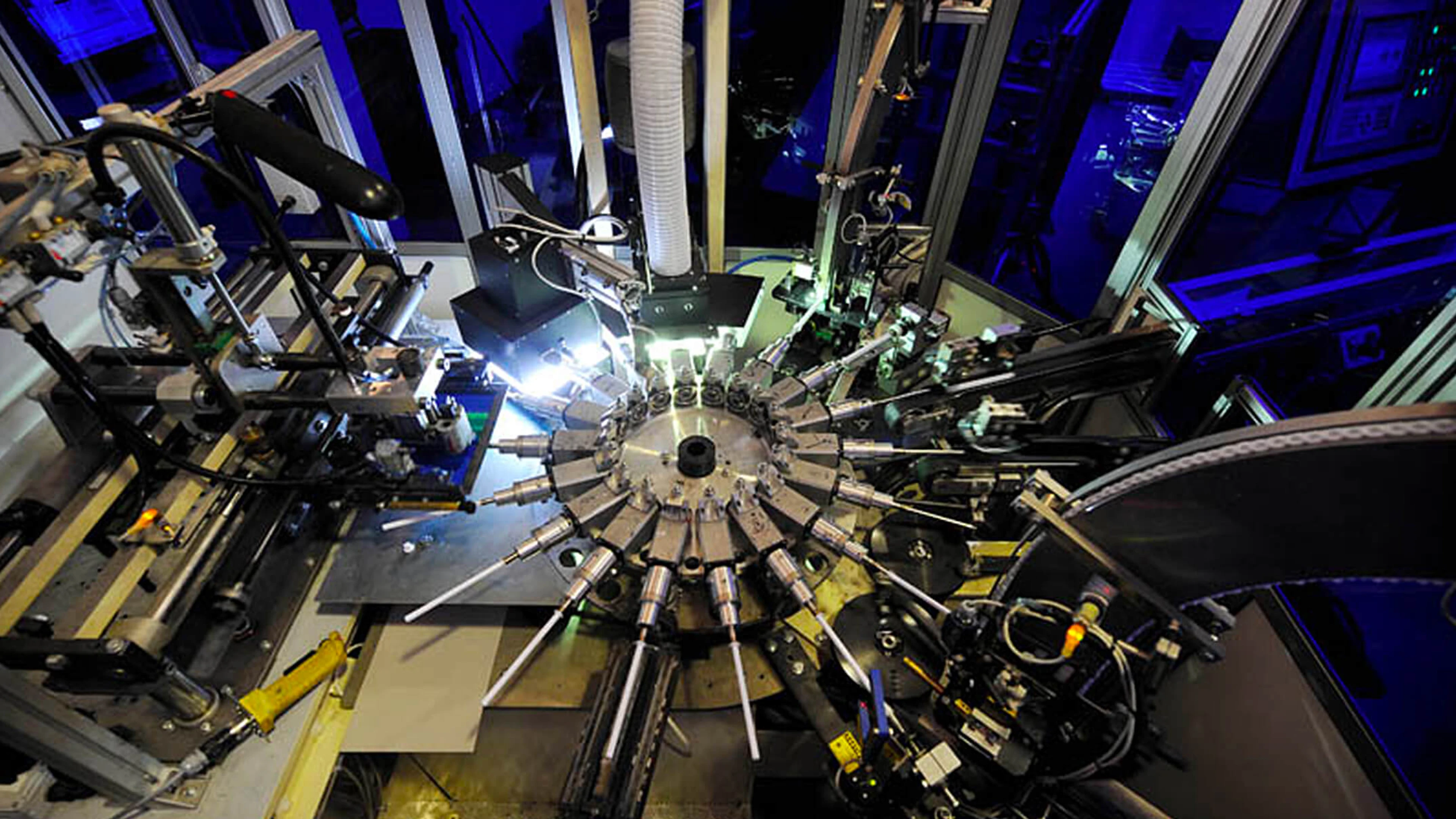

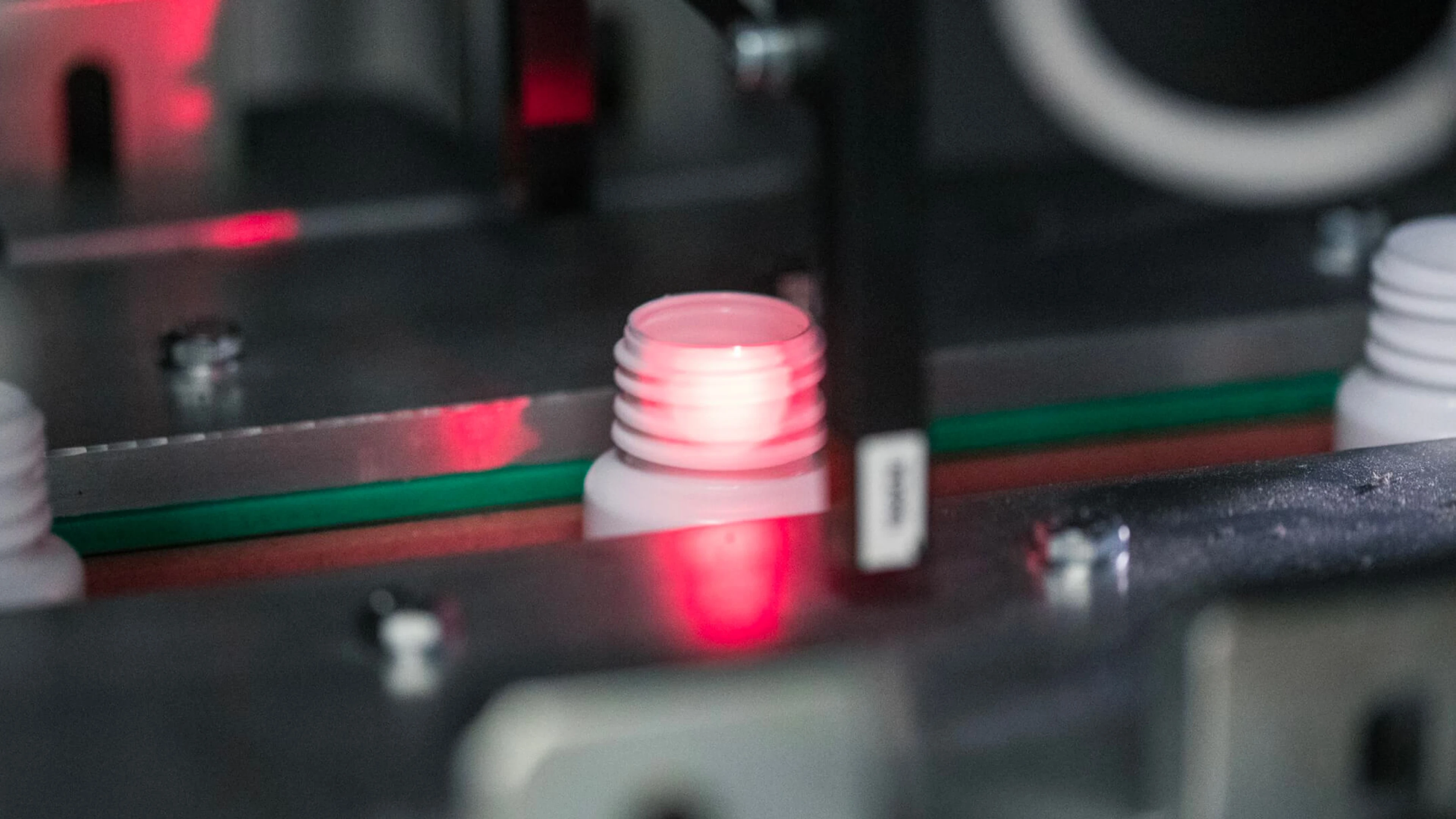

Inspecciones y control de calidad

Tras los procesos secundarios, los frascos pasan por una serie de controles que garantizan la perfecta integridad y calidad del producto final. La maquinaria de alta precisión, equipada con cámaras de alta resolución, realiza múltiples inspecciones al 100 % en líneas automatizadas, comprobando los aspectos estéticos, funcionales, químicos y mecánicos del producto, como la resistencia a la carga axial, la presión interna y el choque térmico. Estas pruebas se complementan a lo largo del proceso de producción con controles estadísticos manuales, que combinan la aportación de la tecnología avanzada y la experiencia humana. A la salida, cada lote es inspeccionado por un responsable de control de calidad, que verifica su cumplimiento con las normas de calidad y seguridad y lo declara listo para su almacenamiento en el almacén y posterior suministro a las empresas farmacéuticas.

De una plataforma multitecnológica para los plásticos

En nuestras plantas de Castelguelfo, Rivanazzano, Saint-Sulpice y Hinternah producimos frascos, cierres, accesorios farmacéuticos y dispositivos médicos en materiales plásticos utilizando las principales tecnologías de producción disponibles. Hemos desarrollado una experiencia específica en el procesamiento de los polímeros existentes más comunes, como el PET, el PP, el PE, el COC y el PEN, que complementamos desde hace más de 15 años con una búsqueda constante de materiales sostenibles, incluidos los bioplásticos, los plásticos procedentes del reciclaje y la recuperación de CO2.

Materias primas y premoldeado

Los gránulos de plástico a partir de los cuales se inicia la producción proceden de una lista de proveedores certificados por su calidad y eficiencia, cuyo cumplimiento con las normas es supervisado continuamente por nuestros departamentos internos. En la fase de composición, los gránulos se mezclan con aditivos que dan al plástico las propiedades, las características y los colores requeridos, como las propiedades de barrera de algunos de nuestros productos más innovadores.

Moldeado

A través de un tornillo de plastificación, el material fundido se transporta a un molde y se somete a un proceso de moldeado que difiere según la tecnología utilizada. En concreto, utilizamos cinco procesos de producción diferentes en nuestras plantas, que son: compresión (CM), inyección (IM), moldeado por inyección-soplado (IBM), moldeado por inyección-estirado-soplado (ISBM) y extrusión (EBM).

Sala blanca

Parte de nuestra producción de plásticos tiene lugar en salas blancas ISO7 e ISO8, entornos de producción especiales y controlados que limitan la presencia de partículas y garantizan un control continuo de parámetros esenciales como la humedad, la temperatura y la presión. En estos entornos es de gran importancia el sistema de tratamiento del aire, que mantiene las condiciones de esterilidad y asepsia necesarias, así como los procedimientos especiales de acceso y vestimenta.

Procesos secundarios

Tras el moldeado, los productos pasan por procesos secundarios que ayudan a definir la configuración final del producto. Se trata, por ejemplo, del ensamblaje de componentes semiacabados, la impresión de serigrafías informativas o decorativas y la adición de características específicas solicitadas directamente por el cliente.

Inspecciones y control de calidad

Al igual que en el caso del vidrio, se realizan controles en cada fase del ciclo de producción para garantizar la integridad y la conformidad del producto. La primera inspección se aplica a las materias primas entrantes e incluye la verificación de las certificaciones requeridas. A continuación, una serie de controles automáticos en línea verifican los aspectos estéticos y la estanqueidad funcional, mecánica y química de los objetos. También en el caso de los plásticos, hay controles de calidad adicionales a lo largo del proceso que complementan las comprobaciones realizadas por las máquinas de inspección. A la salida, cada lote es inspeccionado por una persona responsable de control de calidad, que verifica su conformidad con las normas de calidad y seguridad y determina si puede ser liberado y almacenado en los almacenes.

Sólidos conocimientos en el procesamiento de la goma y el moldeado del aluminio

La planta de Vasto produce sistemas de cierre de goma y aluminio para uso farmacéutico, que amplían nuestra oferta añadiendo una garantía adicional de seguridad, eficacia y flexibilidad a las soluciones que proponemos.

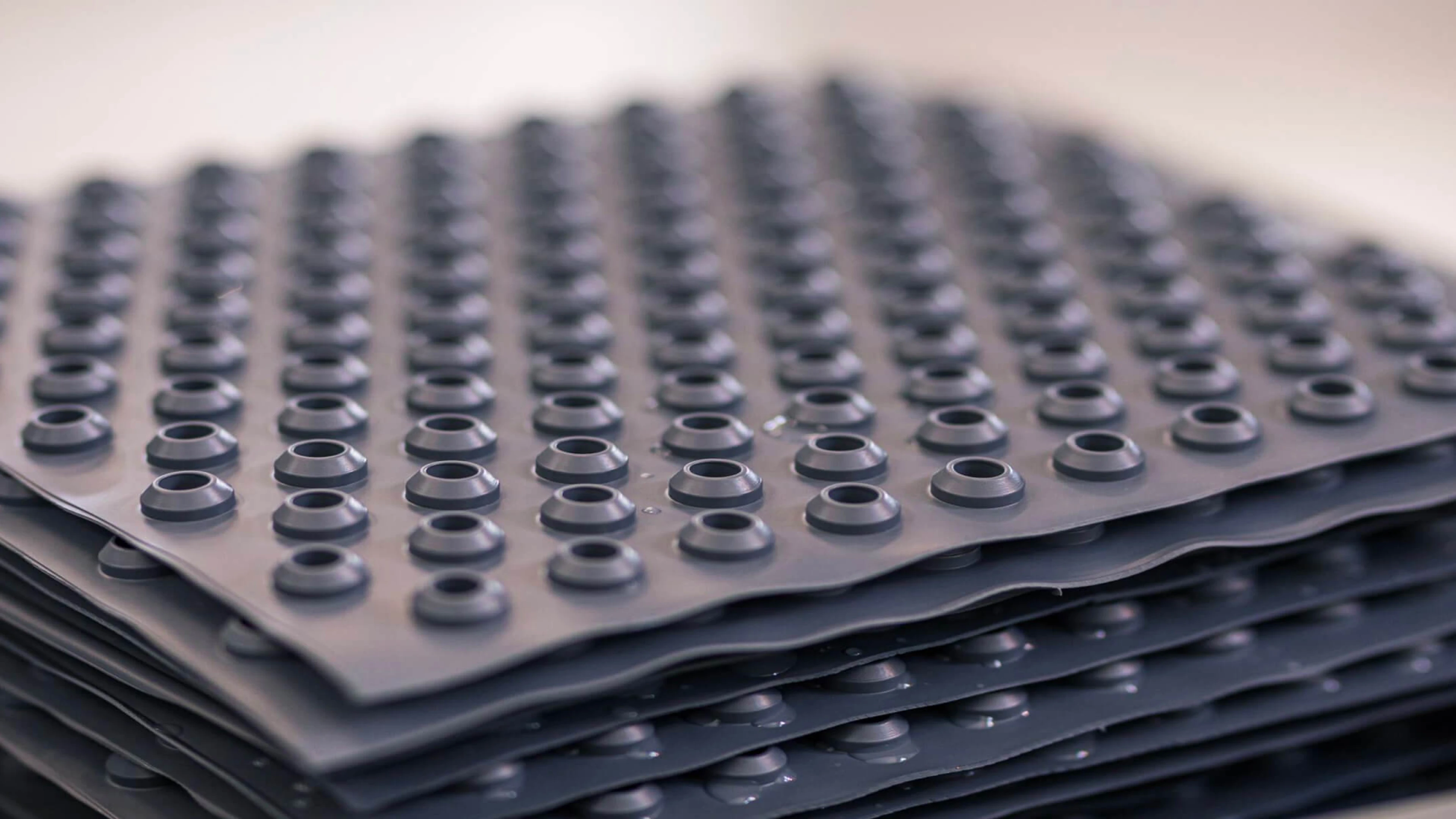

Goma

Las planchas de goma que llegan a la planta se someten a un proceso de «vulcanización» que cambia su estructura molecular para aumentar la elasticidad, la resistencia y la viscosidad. A continuación, se troquelan y moldean para obtener los cierres de goma. Después, los productos pasan a la sala blanca, un entorno denominado «de contaminación controlada» en el que hay una filtración activa del aire y un control constante de los principales parámetros ambientales. Aquí se lavan con agua purificada y se tratan para mejorar sus características físicas y químicas. En la sala blanca también se realizan controles precisos del 100 % de las piezas con sistemas de visión de alta resolución.

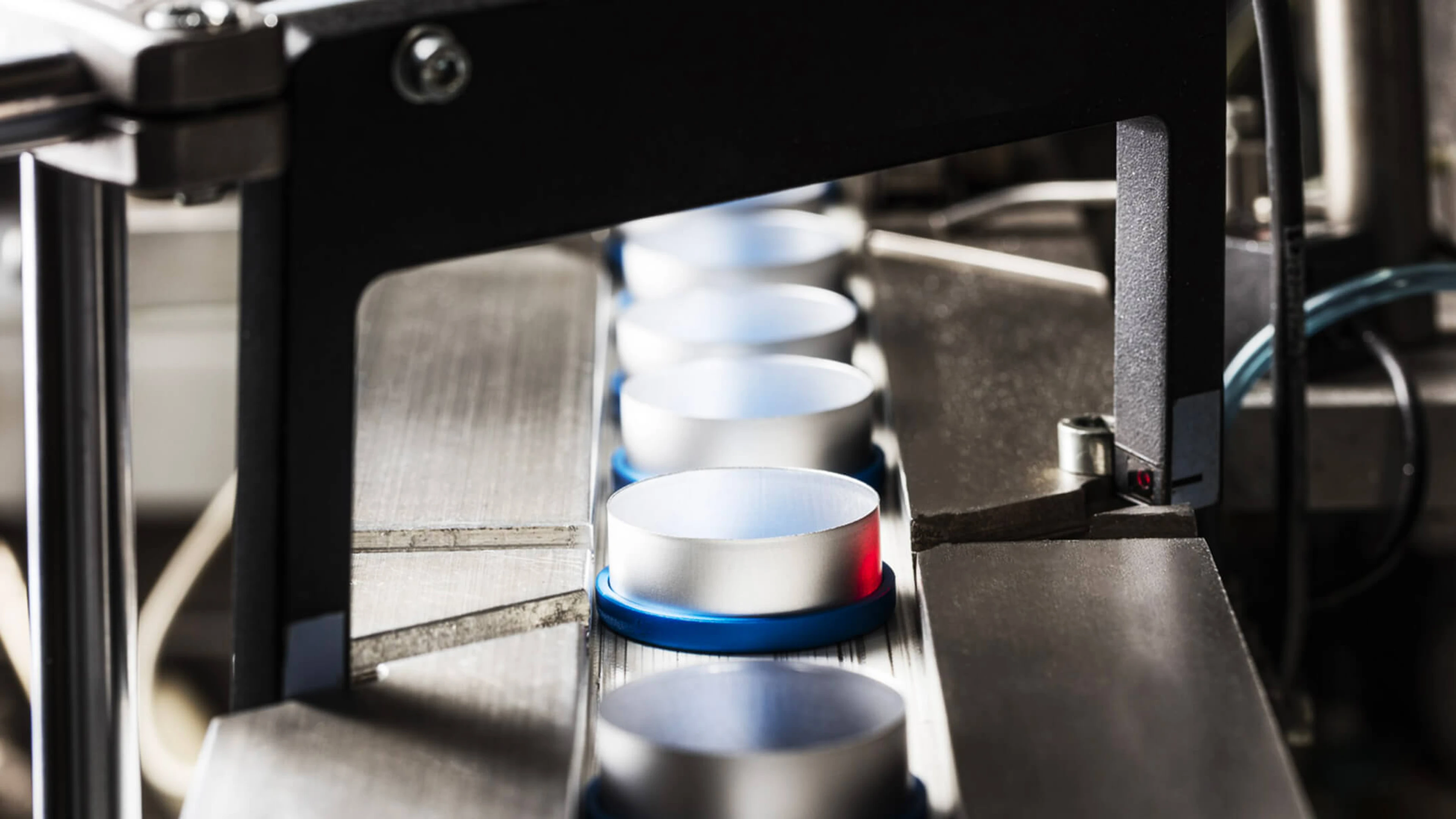

Aluminio

El aluminio entra en la planta en forma de láminas muy finas. Cada rollo se troquela longitudinalmente para obtener círculos redondos, que a su vez se moldean para formar las virolas de aluminio, parte de las cuales constituyen el producto acabado. Por otra parte, algunos de los casquillos se someten a un segundo proceso de producción, que consiste en ensamblarlos con un disco de plástico para formar un sistema de cierre compuesto, el cierre tear-off.

La búsqueda permanente de soluciones sostenibles

Durante más de 15 años, nuestra investigación se ha centrado en materiales y procesos sostenibles. Reducir el impacto medioambiental de la producción siguiendo la lógica de la economía circular. Nuestros productos de vidrio y plástico sostenibles se reúnen en la línea EcoPositive, creada en torno a tres enfoques diferentes.

Regenerate

Estos productos proceden del reciclaje de plásticos y vidrio de tipo II y III de una cadena de suministro externa certificada para uso farmacéutico. El tratamiento químico y mecánico de los materiales reciclados permite la regeneración de la materia prima -granulado o polvo de vidrio- que constituye la base del nuevo ciclo de transformación.

Renew

Estos productos derivan del uso de materias primas de origen vegetal, por lo que son totalmente renovables y proceden exclusivamente de fuentes no destinadas al consumo humano. A partir del procesamiento y la transformación de estas materias primas, se obtienen los componentes necesarios para crear el polímero iniciando un nuevo ciclo de producción de plásticos.

Reloop

Se trata de productos obtenidos mediante la transformación y la reintroducción de elementos residuales en el ciclo de producción: por un lado, el dióxido de carbono, que, mediante un proceso químico, puede ser capturado y transformado en moléculas que conforman la estructura polimérica de los plásticos; por otro lado, los residuos de la producción de vidrio de tipo I, que son totalmente reutilizados y reintroducidos en el ciclo de transformación del vidrio.